معرفی پنوماتیک:

علمی است که در مورد هوای فشرده و نحوه عملکرد آن بحث میکند.

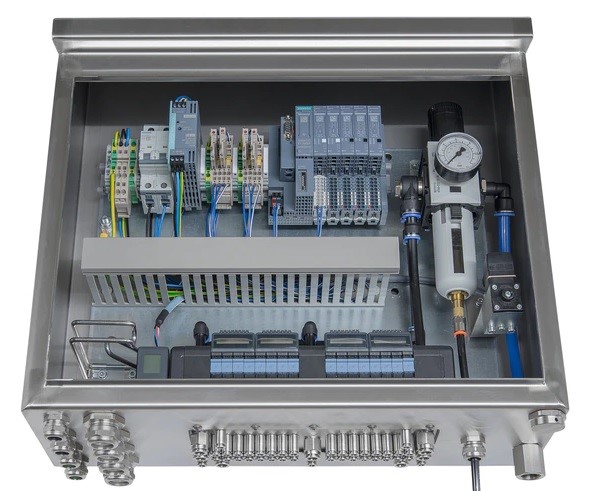

اجزا سیستم پنوماتیک:

- کمپرسور هوا: تولید هوای فشرده

- مخزن هوا: ذخیره کردن هوای فشرده

- شلنگ ها: انتقال هوای فشرده از مخزن به شیرها و سپس عملگرها

- شیرها: کنترل مسیر و فشار هوا

- عملگرها: مانند سیلندرها و موتورها

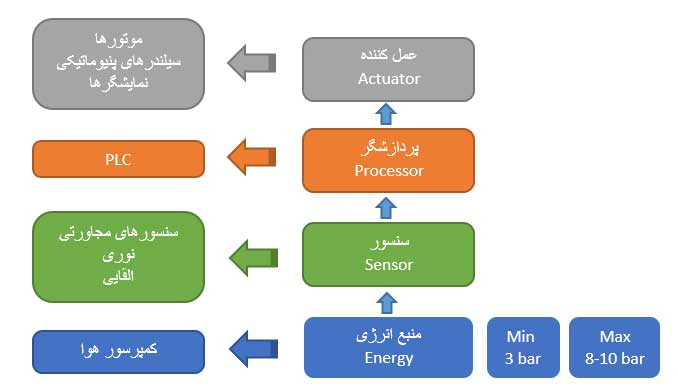

ﺳﺎﺧﺘﺎر و ﺟﺮﯾﺎن ﺳﯿﮕﻨﺎل در ﺳﯿﺴﺘﻤﻬﺎی ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ

1- کمپرسور هوا: وظیفه تولید هوای فشرده را دارا می باشد.

ﺑﻪ ﻋﻨﻮان ﯾﮏ ﻗﺎﻋﺪه ، اﺟﺰاء ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ معمولا ﺑﺮای ﻓﺸﺎرﮐﺎری ﺣﺪاﮐﺜﺮ 800 اﻟﯽ kpa 1000 (8-10bar) ﻃﺮاﺣﯽ ﺷﺪه اﻧـﺪ.

2- مخزن هوا :

ﺑﺮای ﮐﺎﻫﺶ ﻧﻮﺳﺎﻧﺎت ﻓﺸﺎر ﺑﺎﯾﺪ از ﯾﮏ ﻣﺨﺰن اﺳﺘﻔﺎده ﺷﻮد.

در مسیر هوای فشرده واحد مراقب قرار میگرد که شامل:

- فیلتر هوا: تسویه هوای فشرده از گرد و خام و رطوبت

- رگولاتور فشار: تنظیم فشار ورودی، جلوگیری از نوسان و نیز اندازه گیری فشار

- روغن پاش: اسپری کردن روغن در مسیر هوای فشرده جهت روغن کاری تجهیزات

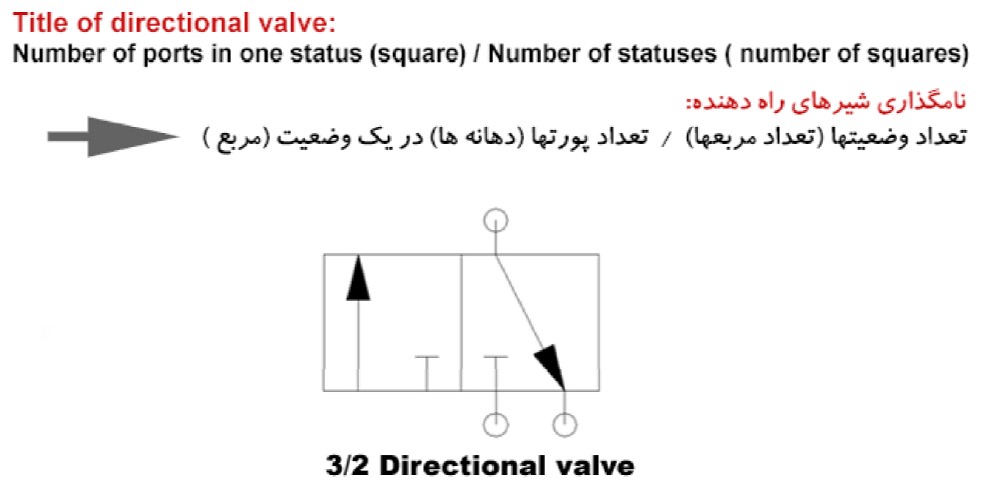

3-شیرها:

شیرهای راه دهنده (Directional Valve) این نوع شیرها میتوانند مسیر هوای فشرده را قطع و وصل کنند. نام گذاری این نوع شیرها بشرح زیر می باشد:

تعداد وضعیت ها / تعداد دهانه ها در یک وضعیت

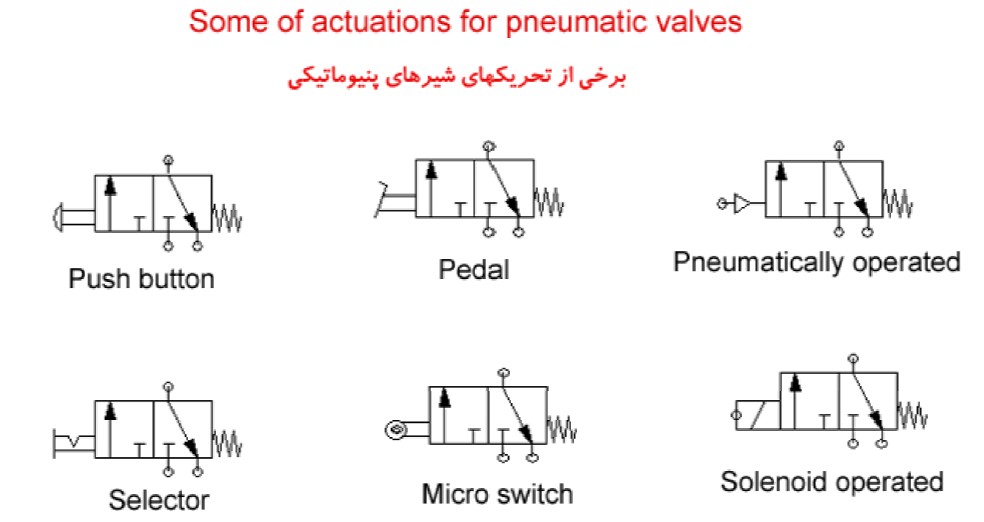

روﺷﻬﺎی ﺗﺤﺮﯾﮏ ﺷﯿﺮ :

ﺗﺤﺮﯾﮏ دﺳﺘﯽ ، ﺗﺤﺮﯾﮏ ﻣﮑﺎﻧﯿﮑﯽ ، ﺗﺤﺮﯾﮏ ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ و ﺗﺤﺮﯾﮏ اﻟﮑﺘﺮﯾﮑﯽ

روﺷﻬﺎی ﺗﺤﺮﯾﮏ ﺑﺮﮔﺸﺖ :

ﺑﺮﮔﺸﺖ ﺑﺎﻓﻨﺮ، ﺑﺮﮔﺸﺖ ﺑﺎ ﺗﺤﺮﯾﮏ ﻫﻮا و… در اینجا فقط به شیرهای برقی پرداخته خواهد شد.

شیرهای برقی (Solenoid Valve) بعنوان مبدل برق به پنیوماتیک مورد استفاده قرار میگیرند.

انواع شیرهای برقی:

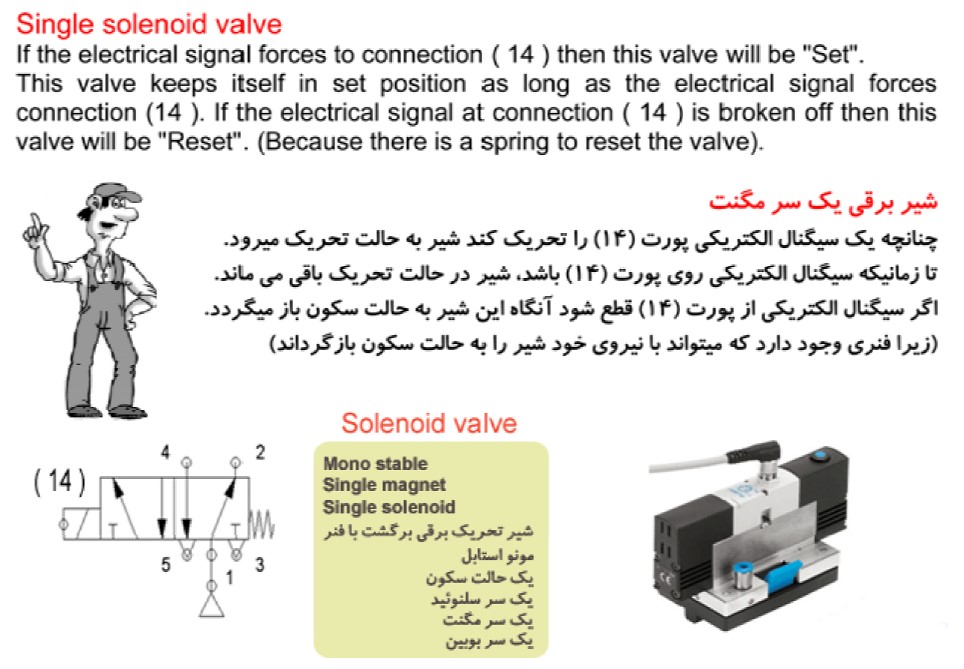

شیر برقی یک سر مگنت (Single Solenoid Valve):

اگر پورت 14 بوسیله یک سیگنال الکتریکی تحریک شود شیر از حالت سکون به حالت تحریک یا همان وصل میرود. تا زمانیکه سیگنال الکتریکی روی پورت 14 باشد شیر تحریک بوده و به محض قطع شدن سیگنال (بعلت وجود فنر) شیر به حالت سکون یا قطع میرود.

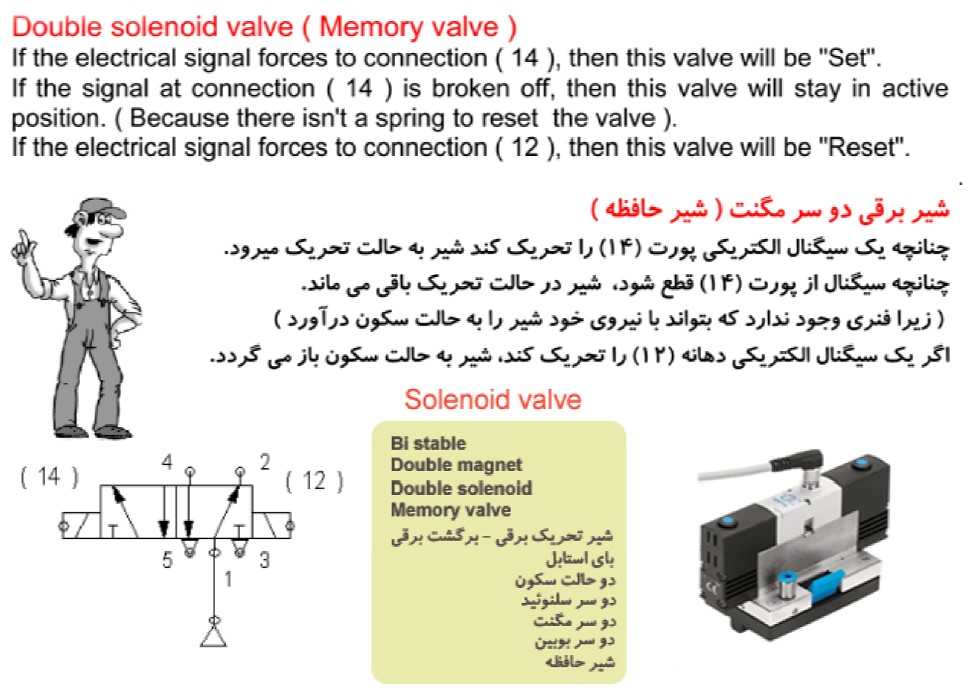

شیر برقی دوسر مگنت (Double Solenoid Valve):

اگر پورت 14 بوسیله یک سیگنال الکتریکی تحریک شود شیر از حالت سکون به حالت تحریک یا همان وصل میرود و اگر سیگنال الکتریکی قطع شود شیر در حالت تحریک باقی خواهد ماند زیرا فنری وجود ندارد که شیر را به حالت سکون بازگرداند. حال اگر سیگنال الکتریکی پورت 12 را تحریک کند شیر به حالت سکون باز میگردد. به این نوع شیر، شیر حافظه دار (Memory Valve) نیز گفته میشود.

چنانچه لازم باشد که یک شیر برقی برای مدت طولانی در حالت تحریک نگاه داشته شود می بایست از شیر دوسر مگنت استفاده شود.

چنانچه دو سیگنال همزمان به یک شیر دوسر مگنت اعمال شود، شیر وضعیت قبلی خود را حفظ میکند.

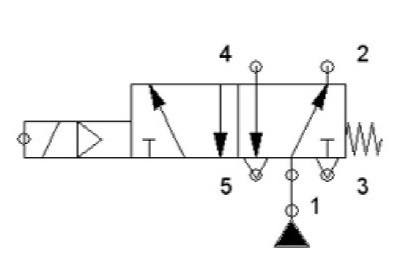

شیرهای برقی با کنترل پیلوتی: (Solenoid Valve With Pilot Control)

معمولا شیرهای برقی با کنترل پیلوتی ساخته میشوند. به این معنی که سیگنال الکتریکی برای تحریک شیر کافی نبوده بلکه تحریک بوبین باعث بازشدن راه هوای فشرده شده و این هوای فشرده است که شیر را تحریک میکند.

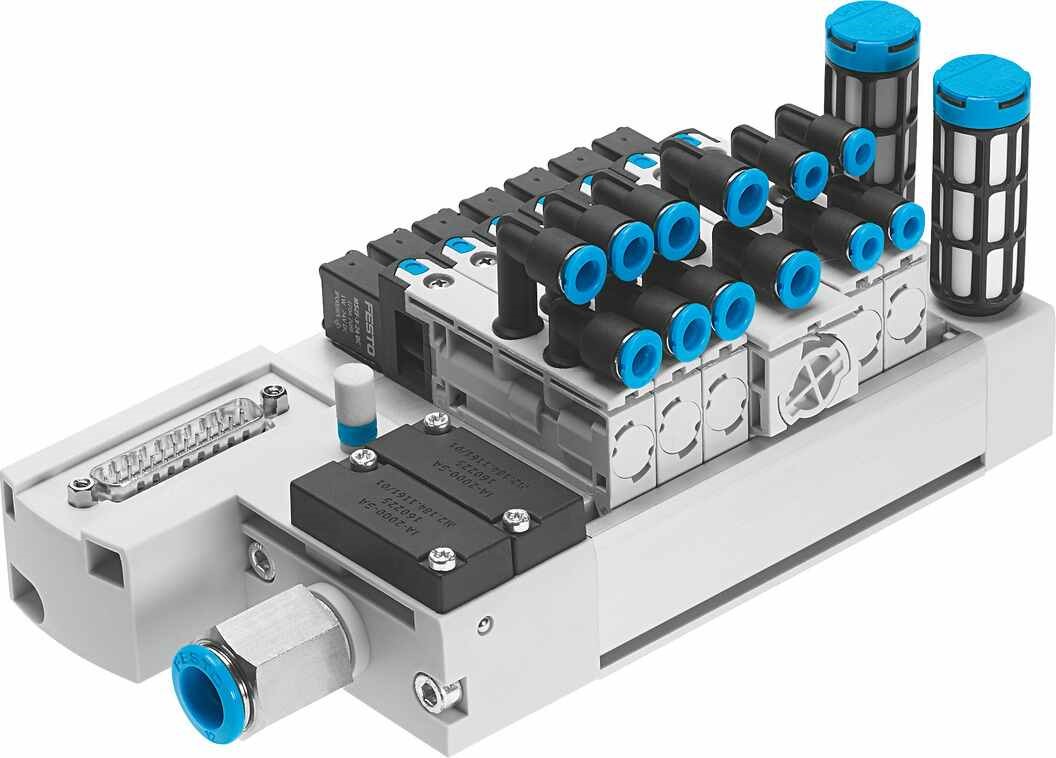

Terminal Valve

معمولا به جای استفاده از چندین شیر برقی از یک Terminal Valve استفاده میکنند.

شیرهای کنترل جریان : ( Flow Control Valve)

شیر کنترل جریان ، قابل تنظیم

شیر کنترل جریان یکطرفه

شیر کنترل جریان از طریق ایجاد گلویی و محدود کردن گذرگاه هوای فشرده در یک جهت خاص ، سبب کم شدن جریان میشود و جریان سیال را کنترل می کند. کنترل کننده جریان باید تا حد ممکن در فاصله نزدیک به عملگر نصب شود.

شیرهای کنترل فشار: (Pressure Control Valves)

شیرهای کنترل فشار به سه گروه عمده تقسیم بندی می شوند:

شیرهای محدود کننده فشار

شیرهای تنظیم کننده فشار

شیرهای تابع فشار

شیرهای کنترل فشار بعد از کمپرسور استفاده می شود و این امر به دلایل خاصی از قبیل حصول اطمینان از محدود شدن فشار دریافتی ، ایمنی و تنظیم فشار مخزن برای سیستم، انجام می شود.

شیرهای کنترل فشار: (Pressure Control Valves)

شیر تنظیم کننده فشار بدون دهانه تخلیه

شیر تنظیم کننده فشار با دهانه تخلیه

شیر تابع فشار ترکیبی

شیرهای یکسوکننده: (Non-Return Valves)

شیرهای یکسو کننده اجازه عبور جریان در یک جهت را می دهند و در جهت دیگر جلوی جریان را می بندند.شیریک سو کننده تحت عنوان یک عنصر پایه، بوسیله نقطه چین در درون انواع دیگر شیرها نشان داده می شود.

شیر یکسوکننده ( Check Valve )

شیر تعویض کننده ( Shuttle Valve )

شیر کنترل فشار دوطرفه ( Dual-Pressure Valve )

شیر تخلیه سریع ( Quick Exhaust Valve )

مقدمه ای بر پنوماتیک:

دراﮐﺜﺮ ﮐﺎرﺑﺮدﻫﺎ ، ﻫﻮای ﻓﺸﺮده ﺑﺮای ﯾﮏ و ﯾﺎ ﭼﻨﺪ ﻣﻨﻈﻮر ﻣﺨﺘﻠﻒ ﻣﻮرد اﺳﺘﻔﺎده ﻗﺮار ﻣﯿﮕﯿﺮد ،ﮐـﻪ ﺑﻌـﻀﯽ از آﻧﻬـﺎ ﺑﻪ اﺧﺘﺼﺎر ذﮐﺮ ﺷﺪه اﺳﺖ .

- ﺑﺮای ﺗﻌﯿﯿﻦ وﺿﻌﯿﺖ ﺳﻨﺴﻮرﻫﺎ

- ﺗﻐﯿﯿﺮ وﺿﻌﯿﺖ ﻋﻤﻞ ﮐﻨﻨﺪهﻫﺎ

- ﺑﺮای اﺟﺮای ﻋﻤﻞ ﮐﻨﻨﺪهﻫﺎ

ﺑﺮای ﺗﻮاﻧﺎﯾﯽ ﮐﻨﺘﺮل ﻣﺎﺷﯿﻦ آﻻت و ﺗﺎﺳﯿﺴﺎت، ﻧﯿﺎزﻣﻨﺪ ﯾﮏ ﺳﺎﺧﺘﺎر ﻣﻨﻄﻘﯽ ﺟﺎﻣﻊ و ﭘﯿﭽﯿـﺪه از وﺿـﻌﯿﺘﻬﺎ و ﺣـﺎﻻت ﺳﻮﺋﯿﭽﯿﻨﮓ ﻣﯿﺒﺎﺷﺪ.اﯾﻦ اﻣﺮ در ﻧﺘﯿﺠﻪ اﺛﺮ ﻣﺘﻘﺎﺑﻞ ﺳﻨﺴﻮرﻫﺎ ،ﺗﺤﻠﯿﻞ ﮐﻨﻨـﺪه ﻫﺎ،ﻋﻨﺎﺻـﺮ ﮐﻨﺘـﺮل و ﻋﻤـﻞ ﮐﻨﻨـﺪه ﻫـﺎ در ﭘﻨﯿﻮﻣﺎﺗﯿﮏ ﺧﻮاﻫﺪ ﺑﻮد و ﻣﻮﺟﺒـﺎت اﺳـﺘﻔﺎده ﻫـﺮ ﭼـﻪ ﮔـﺴﺘﺮده ﺗـﺮ ﭘﻨﯿﻮﻣﺎﺗﯿـﮏ در اﺗﻮﻣﺎﺳﯿﻮن را ﻓﺮاﻫﻢ ﮐﺮده اﺳﺖ .

ﺳﯿﻠﻨﺪر ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ﻧﻘﺶ ﻣﻬﻤﯽ را ﺑﻪ ﻋﻨﻮان ﯾﮏ واﺣﺪ راه اﻧـﺪاز ﺧﻄـﯽ اﯾﻔـﺎ ﻣﯿﮑﻨـﺪ ﮐـﻪ دﻟﯿـﻞ آن ﺧـﺼﻮﺻﯿﺎت زﯾـﺮ ﻣﯿﺒﺎﺷﺪ .

- ﻗﯿﻤﺖ ﻧﺴﺒﺘﺎ ﭘﺎﺋﯿﻦ

- راﺣﺘﯽ ﻧﺼﺐ

- ﺳﺎﺧﺘﻤﺎن ﺳﺎده و ﻧﯿﺮوﻣﻨﺪ

- ﺗﻨﻮع در ﺳﺎﯾﺰ و ﻃﻮل ﮐﻮرﺳﻬﺎی ﻣﺨﺘﻠﻒ

ﺳﯿﻠﻨﺪر ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ﺧﺼﻮﺻﯿﺎت ﮐﻠﯽ زﯾﺮ را دارا ﻣﯿﺒﺎﺷﺪ .

- ﻗﻄﺮ )ﻣﯿﻠﯽ ﻣﺘﺮ( 5 الی 320 میلی متر

- ﻃﻮل ﮐﻮرس 1 الی 2000 میلی متر

- ﻧﯿﺮوی ﭘﯿﺴﺘﻮن 2 اﻟﯽ 45000N در ﻓﺸﺎر 6 ﺑﺎر

- سرهت حرکت ویستون 1 الی 1.5 متر بر ثانیه

ﺷﮑﻞ -1-1 ﺳﯿﻠﻨﺪر ﯾﮏ ﻃﺮﻓﻪ

ﻋﻤﻞ ﮐﻨﻨﺪه ﻫﺎی ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ﻣﯽ ﺗﻮاﻧﻨﺪ ﺣﺮﮐﺎت زﯾﺮ را اﻧﺠﺎم دﻫﻨﺪ :

- خطی

- دوراﻧﯽ ﻣﺤﺪود

- دوراﻧﯽ ﻧﺎﻣﺤﺪود

ﺑﺮﺧﯽ از ﮐﺎرﺑﺮدﻫﺎی ﭘﻨﯿﻮﻣﺎﺗﯿﮏ در ﺻﻨﻌﺖ ﻋﺒﺎرﺗﻨﺪ از:

- روﺷﻬﺎی ﮐﻠﯽ در ﻧﻘﻞ واﻧﺘﻘﺎل ﻣﻮاد

- ﻧﮕﺎه داﺷﺘﻦ ﻗﻄﻌﺎت

- ﺗﻐﯿﯿﺮ ﻣﮑﺎن ﻣﻮاد و ﯾﺎ ﺗﻐﯿﯿﺮ ﺟﻬﺖ اﻧﺘﻘﺎل آﻧﻬﺎ

- ﻣﻮﻗﻌﯿﺖ ﯾﺎﺑﯽ

- ﺟﻬﺖ دادن و ﺟﺎﺳﺎزی ﻗﻄﻌﺎت ـ اﻧﺸﻌﺎب دادن ﺟﺮﯾﺎن ﻣﻮاد

ﮐﺎرﺑﺮدﻫﺎی ﮐﻠﯽ:

- ﺑﺴﺘﻪ ﺑﻨﺪی

- ﭘﺮ ﮐﺮدن

- اﻧﺪازهﮔﯿﺮی

- ﻣﺤﮑﻢ ﻧﮕﻪ داﺷﺘﻦ (ﻗﻔﻞ ﮐﺮدن)

- راه اﻧﺪازی ﻣﺤﻮرﻫﺎ

- ﺑﺎز و ﺑﺴﺘﻦ درب ﻫﺎ

- ﮐﻨﺘﺮل ﺷﯿﺐ ﮐﺎﻧﻮاﯾﺮ ﺑﺮای ﻓﺮﺳﺘﺎدن ﻗﻄﻌﺎت ﺑﺮ روی آن

- ﻧﻘﻞ واﻧﺘﻘﺎل ﻣﻮاد

- ﭼﺮﺧﺎﻧﺪن و ﺑﺮﮔﺮداﻧﺪن ﻗﻄﻌﺎت

- دﺳﺘﻪ ﺑﻨﺪی ﻗﻄﻌﺎت

- اﻧﺒﺎر ﮐﺮدن اﺟﺰاء

- ﻋﻼﻣﺖ ﮔﺬاری ﺑﺮ روی اﺟﺰاء

ﭘﻨﯿﻮﻣﺎﺗﯿﮏ در اﻧﺠﺎم ﻋﻤﻠﯿﺎتهای زﯾﺮ نیز ﻣﻮرد اﺳﺘﻔﺎده ﻗﺮار ﻣﯿﮕﯿﺮد ﺑﻪ ﻋﻨﻮان ﻣﺜﺎل:

- ﻣﺘﻪ ﮐﺎری

- ﺗﺮاﺷﮑﺎری

- ﻓﺮزﮐﺎری

- اره ﮐﺎری

- ﭘﺮداﺧﺘﮑﺎری

- ﻓﺮم دﻫﯽ و ﺷﮑﻞ دﻫﯽ

- ﮐﻨﺘﺮل ﮐﯿﻔﯿﺖ

ﺟﺪول 1-1 ﻣﺰاﯾﺎی پنوماتیک

| ﻫﻮا در ﻫﻤﻪ ﺟﺎ ﺑﻪ ﻫﺮﻣﻘﺪار و ﺑﻪ ﺣﺪ ﮐﺎﻓﯽ ﻣﻮﺟﻮد ﻣﯿﺒﺎﺷﺪ. | در دﺳﺘﺮس ﺑﻮدن |

| ﻫﻮای ﻓﺸﺮده را ﻣﯿﺘﻮان از ﻃﺮﯾﻖ ﺧﻄﻮط ﻟﻮﻟﻪ ﺑﺮای راﻫﻬﺎی دور ﺑﻪ راﺣﺘﯽ ﻣﻨﺘﻘﻞ ﻧﻤﻮد. | ﺣﻤﻞ و ﻧﻘﻞ |

| ﻫﻮای ﻓﺸﺮده را ﻣﯿﺘﻮان در ﻣﺨﺎزن ذﺧﯿﺮه ﻧﻤﻮد و ﺑـﺮای اﯾـﻦ ﻣﻨﻈـﻮر از ﻣﺨـﺎزن ﻗﺎﺑـﻞ ﺣﻤـﻞ

اﺳﺘﻔﺎده ﻧﻤﻮد. |

ﻧﮕﻪ داری |

| ﻧﻮﺳﺎﻧﺎت ﺣﺮارﺗﯽ ﻣﺤﯿﻂ در ﻫﻮای ﻓﺸﺮده ﺗﺎﺛﯿﺮی ﻧﺪاﺷﺘﻪ و ﺑﺪﯾﻦ ﺟﻬـﺖ ﻣﯿﺘـﻮان در مناطقی ﮑـﻪ

درﺟﻪ ﺣﺮارت ﺑﻪ ﺣﺪاﮐﺜﺮ ﺳﺮﻣﺎ ﯾﺎ ﮔﺮﻣﺎ ﻣﯽرﺳﺪ، ﺑﺮاﺣﺘﯽ از آن اﺳﺘﻔﺎده ﻧﻤﻮد. |

ﺣﺮارت |

| ﻫﻮای ﻓﺸﺮده اﯾﺠﺎد اﻧﻔﺠﺎر و آﺗﺸﺴﻮزی ﻧﻤﯿﻨﻤﺎﯾﺪ . | اﻃﻤﯿﻨﺎن درﻣﻘﺎﺑﻞ اﻧﻔﺠﺎر |

| اﮔﺮ ﻫﻮای ﺗﺨﻠﯿﻪ روﻏﻦ زده ﻧﺒﺎﺷﺪ ﺗﻤﯿﺰ اﺳﺖ. ﺑﻪ ﻃﻮرﮐﻠﯽ ﻫﺮ ﻫﻮاﯾﯽ ﮐﻪ از ﻧﺸﺘﯽ ﻟﻮﻟﻪﻫـﺎ و ﯾـﺎ اﺟﺰای ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ﺧﺎرج ﻣﯽﺷﻮد درﺻﻮرﺗﯿﮑﻪ ﻋﻤﻠﯿﺎت روﻏﻦ زﻧﯽ ﺑـﺮ روی آن اﻧﺠـﺎم ﻧـﺸﺪه

ﺑﺎﺷﺪ ﺗﻮﻟﯿﺪ آﻟﻮدﮔﯽ ﻧﺨﻮاﻫﺪ ﮐﺮد. |

ﺗﻤﯿﺰی |

| ﻗﻄﻌﺎت ﭘﻨﯿﻮﻣﺎﺗﯿﮏ دارای ﺳﺎﺧﺘﻤﺎﻧﯽ ﺳﺎده ﺑﻮده و ﺑﺪﯾﻦ ﺟﻬﺖ ﻗﯿﻤﺖ آﻧﻬﺎ ﻧﯿﺰ ﻣﻨﺎﺳﺐ ﻣﯿﺒﺎﺷﺪ. | اﺟﺰاء ﮐﺎری |

| ﻫﻮای ﻓﺸﺮده دارای ﺳﺮﻋﺖ زﯾﺎدی ﻣﯿﺒﺎﺷﺪ و ﺑﻮﺳﯿﻠﻪ اﯾﻦ ﺧﺎﺻﯿﺖ ﻣﯿﺘـﻮان ﺑـﻪ ﺳـﺮﻋﺖ ﻫـﺎی

ﮐﺎری ﺑﺎﻻ دﺳﺖ ﯾﺎﻓﺖ. |

ﺳﺮﻋﺖ |

| اﺑﺰار و ﻋﻨﺎﺻﺮ ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ﺗﺎ ﺣﺪی ﮐﻪ ﺑﺎر زﯾﺎد ﺑﺎﻋﺚ ﺗﻮﻗﻒ آﻧﻬﺎ ﮔﺮدد ﻗﺒﻮل ﺑﺎر ﻣﯿﻨﻤﺎﯾﻨﺪ و ﺑﻪ

ﻫﻤﯿﻦ ﻋﻠﺖ ﻣﯿﺘﻮان ﮔﻔﺖ ﮐﻪ آﻧﻬﺎ در ﺑﺮاﺑﺮ اﺿﺎﻓﻪ ﺑﺎر اﯾﻤﻦ ﻣﯿﺒﺎﺷﻨﺪ. |

اﯾﻤﻨﯽ در ﺑﺮاﺑﺮ اﺿﺎﻓﻪ ﺑﺎر |

ﺟﺪول 2-1 معایب پنوماتیک

| ﻫﻮای ﻓﺸﺮده ﺑﺎﯾﺪ ﺑﻪ ﻃﻮر ﻣﻨﺎﺳﺐ ﺗﻮﻟﯿﺪ ﺷﻮد، ﺑﺮای اﯾﻦ ﻣﻨﻈﻮر ﺑﺎﯾـﺪ از ﻧﻔـﻮذ ﮐﺜﯿﻔـﯽ و رﻃﻮﺑـﺖ

درآن ﺟﻠﻮﮔﯿﺮی ﻧﻤﻮد. |

آﻣﺎده ﺳﺎزی |

| ﺑﺎ ﻫﻮای ﻓﺸﺮده ،رﺳـﯿﺪن ﺑـﻪ ﯾـﮏ ﺳـﺮﻋﺖ ﺛﺎﺑـﺖ و ﯾﮑﻨﻮاﺧـﺖ ﺑـﺮای ﭘﯿـﺴﺘﻮن ، ﻫﻤـﻮاره اﻣﮑـﺎن ﭘﺬﯾﺮﻧﻤﯿﺒﺎﺷﺪ. | ﺗﺮاﮐﻢ ﭘﺬﯾﺮی |

| ﻫﻮای ﻓﺸﺮده در ﯾﮏ ﻣﺤﺪوده ﻧﯿﺮوﯾﯽ ﺧﺎص ﺑﻪ ﺻﺮﻓﻪ و اﻗﺘﺼﺎدی ﺧﻮاﻫﺪ ﺑﻮد در ﻓـﺸﺎر ﮐـﺎری ﻧﺮﻣﺎل 600kpa اﻟﯽ 700kpa 6bar)اﻟﯽ (7bar ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﺳﺮﻋﺖ و ﮐـﻮرس ﭘﯿـﺴﺘﻮن ،ﺧﺮوﺟـﯽ ﻣﺠﺎز ﻧﯿﺮو ﺑﯿﻦ N 40000 اﻟﯽ 50000N ﺧﻮاﻫﺪ ﺑﻮد. | ﻣﺤﺪوده ﻧﯿﺮو |

| ﺻﺪای ﺗﺨﻠﯿﻪ ﻫﻮا از ﺗﺨﻠﯿﻪ ﻫﺎ، زﯾﺎد اﺳﺖ و ﻫﺮﭼﻨﺪ ﮐﻪ اﯾﻦ ﻣﺸﮑﻞ ﺑـﻪ ﺳـﺒﺐ ﭘﯿـﺸﺮﻓﺘﻬﺎﯾﯽ ﮐـﻪ درﺧﺼﻮص ﻣﻮاد ﺟﺬب ﺻﺪا و ﺻﺪا ﺧﻔﻪ ﮐﻨﻬﺎ ﺻﻮرت ﮔﺮﻓﺘﻪ، ﺗﺎﺣـﺪ ﺧﯿﻠـﯽ زﯾـﺎدی ﺑﺮﻃـﺮف ﺷـﺪه اﺳﺖ. | آﻟﻮدﮔﯽ ﺻﻮﺗﯽ |

اﻧﺘﺨﺎﺑﻬﺎی ﻣﻮﺟﻮد ﺑﻪ ﻋﻨﻮان بخش کاربردی:

- ﺟﺮﯾﺎن اﻟﮑﺘﺮﯾﮑﯽ (اﻟﮑﺘﺮﯾﺴﯿﺘﻪ)

- ﺳﯿﺎﻻت (ﻫﯿﺪروﻟﯿﮏ)

- ﻫﻮای ﻓﺸﺮده(ﭘﻨﯿﻮﻣﺎﺗﯿﮏ)

- ﺗﺮﮐﯿﺒﯽ از ﻣﻮارد ﺑﺎﻻ

ﻣﻌﯿﺎرﻫﺎی اﻧﺘﺨﺎب ﺑﺮای ﺑﺨﺶ ﮐﺎری :

- ﻧﯿﺮو

- ﻃﻮل ﮐﻮرس

- ﻧﻮع ﺣﺮﮐﺖ (ﺧﻄﯽ ، دوراﻧﯽ ﻣﺤﺪود ، دوراﻧﯽ ﻧﺎﻣﺤﺪود)

- سرعت

- ﻋﻤﺮ ﮐﺎری

- اﯾﻤﻨﯽ و ﻗﺎﺑﻞ اﻋﺘﻤﺎد ﺑﻮدن

- ﻫﺰﯾﻨﻪ اﻧﺮژی

- ﻗﺎﺑﻠﯿﺖ ﮐﻨﺘﺮل

- ﻧﮕﻬﺪاری و ذﺧﯿﺮه ﮐﺮدن

اﻧﺘﺨﺎب ﻫﺎی ﻣﻮﺟﻮد ﺑﻪ ﻋﻨﻮان ﺷﺒﮑﻪ ﮐﻨﺘﺮل :

- اﺗﺼﺎﻻت ﻣﮑﺎﻧﯿﮑﯽ(ﻣﮑﺎﻧﯿﮑﯽ)

- ﺟﺮﯾﺎن اﻟﮑﺘﺮﯾﮑﯽ (اﻟﮑﺘﺮﯾﮑﯽ ، اﻟﮑﺘﺮوﻧﯿﮑﯽ)

- ﺳﯿﺎﻻﺗﯽ (ﻫﯿﺪروﻟﯿﮑﯽ)

- ﻫﻮای ﻓﺸﺮده(ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ، ﭘﻨﯿﻮﻣﺎﺗﯿﮏ ﺑﺎ ﻓﺸﺎر ﮐﺎری ﭘﺎﺋﯿﻦ)

ﻣﻌﯿﺎرﻫﺎی اﻧﺘﺨﺎب ﺑﺮای ﺑﺨﺶ ﮐﻨﺘﺮل:

- ﻗﺎﺑﻞ اﻋﺘﻤﺎد ﺑﻮدن اﺟﺰاء

- ﻣﯿﺰان ﺣﺴﺎﺳﯿﺖ ﺑﻪ ﺗﺎﺛﯿﺮات ﻣﺤﯿﻄﯽ

- راﺣﺘﯽ در ﻧﮕﻬﺪاری و ﺗﻌﻤﯿﺮات

- زﻣﺎن ﺳﻮﺋﯿﭻ ﺷﺪن اﺟﺰاء

- ﺳﺮﻋﺖ اﻧﺘﻘﺎل ﺳﯿﮕﻨﺎل

- ﻓﻀﺎی ﻻزم

- ﻋﻤﺮ ﮐﺎری

- اﺻﻼح ﺳﯿﺴﺘﻢ ﮐﻨﺘﺮل

- ﺗﻌﻠﯿﻤﺎت و آﻣﻮزﺷﺎت ﻻزم ﺑﺮای اﭘﺮاﺗﻮرﻫﺎ و ﭘﺮﺳﻨﻞ ﻧﮕﻬﺪاری و ﺗﻌﻤﯿﺮات

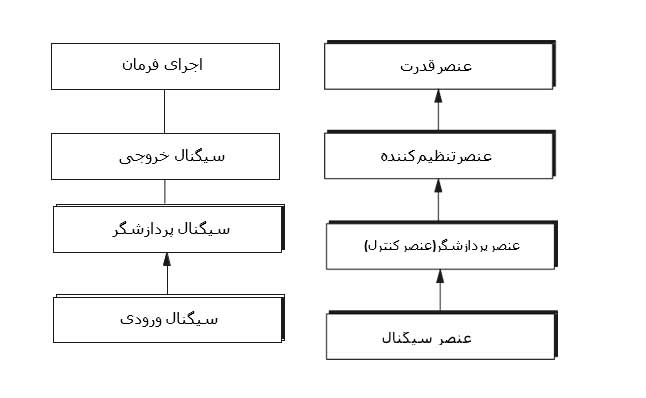

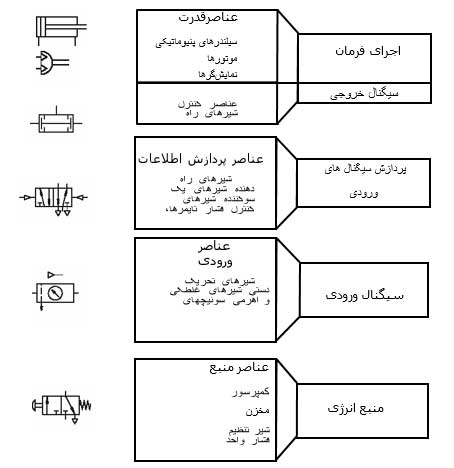

ﺳﺎﺧﺘﺎر و ﺟﺮﯾﺎن ﺳﯿﮕﻨﺎل در ﺳﯿﺴﺘﻤﻬﺎی ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ

ﺳﯿﺴﺘﻤﻬﺎی ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ﺷﺎﻣﻞ ارﺗﺒﺎط ﻣﯿﺎن ﮔﺮوﻫﻬﺎی ﻣﺨﺘﻠﻔﯽ از ﻋﻨﺎﺻﺮ ﻣﯿﺒﺎﺷﺪ .

ﮔﺬرﮔﺎه ﮐﻨﺘﺮﻟﯽ ﺑﺮای ﺟﺮﯾﺎن ﺳﯿﮕﻨﺎل ﺑﻪ وﺳﯿﻠﻪ ﮔﺮوﻫﯽ از ﻋﻨﺎﺻﺮ ﮐﻪ از ﺑﺨﺶ ﺳﯿﮕﻨﺎل )ورودی( آﻏﺎز ﻣﯿﺸﻮﻧﺪ و ﺗﺎ ﺑﺨﺶ ﻋﻤﻞ ﮐﻨﻨﺪه ﻫﺎ اداﻣﻪ ﭘﯿﺪا ﻣﯿﮑﻨﻨﺪ، ﺷﮑﻞ ﻣﯿﮕﯿﺮد.

ﻋﻨﺎﺻﺮ ﮐﻨﺘﺮﻟﯽ ، ﻣﻄﺎﺑﻖ ﺳﯿﮕﻨﺎل درﯾﺎﻓﺘﯽ از ﻋﻨﺎﺻﺮ ﺗﺤﻠﯿﻞ ﮔﺮ، ﻋﻤﻞ ﮐﻨﻨﺪهﻫﺎ را ﮐﻨﺘﺮل ﻣﯿﮑﻨﻨﺪ.

ﺳﻄﺢ ﺑﻨﺪی اﺻﻠﯽ در ﺳﯿﺴﺘﻢ ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ در اداﻣﻪ آورده ﺷﺪه اﺳﺖ:

- ﻣﻨﺒﻊ اﻧﺮژی

- ﻋﻨﺎﺻﺮ ورودی (ﺳﻨﺴﻮرﻫﺎ)

- ﻋﻨﺎﺻﺮ ﺗﺤﻠﯿﻞ ﮐﻨﻨﺪه (ﭘﺮدازﺷﮕﺮﻫﺎ)

- ﻋﻨﺎﺻﺮ ﮐﻨﺘﺮل

- ﻋﻨﺎﺻﺮ ﻗﺪرت (ﻋﻤﻞ ﮐﻨﻨﺪه ﻫا)

ﻋﻨﺎﺻﺮ ﭘﻨﯿﻮﻣﺎﺗﯿﮑﯽ ﺑﻮﺳﯿﻠﻪ ﺳﻤﺒﻮﻟﻬﺎﯾﯽ ﮐﻪ ﻧﻤﺎﯾﺎﻧﮕﺮ ﻋﻤﻠﮑﺮد آﻧﻬﺎ ﻣﯿﺒﺎﺷﻨﺪ، ﻧﻤﺎﯾﺶ داده ﻣﯿﺸﻮﻧﺪ.