آشنایی با سطح کنترل

در سطح کنترل، سیستمهای مختلف کنترلی قرار میگیرند. وظیفه سیستم کنترل، کنترل صحیح تجهیزات صنعتی موجود در فرآیند به منظور تولید یک قطعه صنعتی یا یک محصول شیمیایی یا انجام عملیات خاصی از قبیل حفاری و … میباشد.

سیستم کنترل، مقدار کمیتهای فرآیندی را از سنسورها به طور مستقیم یا به کمک شبکههای صنعتی، دریافت نموده و پس از پردازش برنامه تعریف شده برای آن، فرمانهای لازم برای ارسال به عملگرها را تولید مینماید. سیستم کنترل در حقیقت مغز سیستم اتوماسیون صنعتی محسوب شده و دارای اهمیت زیادی است. در صنعت، سیستمهای کنترل مختلفی مورد استفاده قرار میگیرند که موارد مهم و پرکاربرد عبارتند از:

- PLC: به عنوان کنترلکننده منطقی قابل برنامهریزی بوده و کاربرد اصلی آن در کنترل ماشینها و پروسههای کوچک و متوسط است. PLC S7-300، PLC S7-400، PLC S7-1200 و PLC S7-1500 از جمله PLCهای پرکاربرد زیمنس در صنایع درون کشور و در سطح دنیا میباشند.

شکل 1

- DCS: مخفف Distributed Control System به معنای سیستم کنترل توزیع شده است. از این سیستم در فرآیندهای بزرگ و (یا) پیچیده استفاده میشود. سیستم PCS7 بعنوان سیستم DCS زیمنس محسوب شده و در صنایع داخلی خیلی مورد استفاده قرار گرفته است.

- FCS: مخفف Fieldbus Control SystemیاFieldbus Control Station بوده و بیانگر سیستم کنترل فیلدباس است. این سیستم، مبتنی بر شبکه فیلدباس بوده و از امکانات برخی از شبکههای فیلدباس استفاده میکند.

- SCADA: مخفف Supervisory Control And Data Acquisition بیانگر سیستم جامع جمعآوری دیتاهای فرآیند، کنترل و نظارت بر آنها میباشد. ساختار این سیستم مشابه DCS بوده ولی روش انتقال سیگنال در آن معمولاً به صورت بیسیم و یا از طریق خصوط مخابرات است. این سیستم زمانی کاربرد دارد که فواصل بین ایستگاههای کنترلی با یکدیگر زیاد باشد. مثلاً در پستهای انتقال برق بین شهری و مواردی از این دست، از SCADA استفاده میشود.

- سیستمهای کنترل PC Base: در این سیستم از PC به عنوان کنترلکننده فرآیند استفاده میشود. این سیستم خود دارای دو حالت سختافزاری و نرمافزاری است. در حالت سختافزاری، کارتهای خاصی به عنوان کنترلر بر روی PC نصب میشوند ولی در نوع نرمافزاری، نرمافزار خاصی بر روی PC نصب شده و به کمک آن کنترل فرآیند امکانپذیر میشود. لازم به ذکر است که این روش در صنایع ایران چندان مورد استفاده قرار نگرفته است.

- کنترلکنندههایPID: در شرایطی که در یک فرآیند تعداد لوپهای کنترلی محدود باشد، میتوان از PID Controller های دیجیتال استفاده نمود. این تجهیزات قادر به تنظیم چندین لوپ (حدود 8 لوپ) بوده و میتوانند مستقل از سایر سیستمهای کنترل، کار نمایند.

شبکههای صنعتی Plant Bus

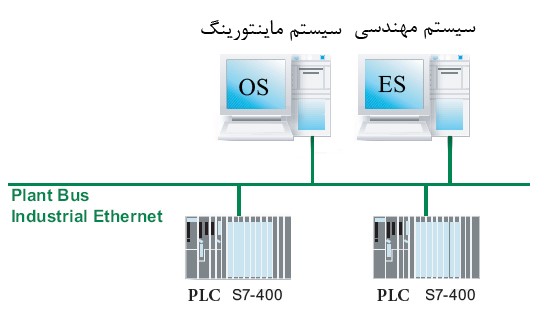

به منظور برقراری ارتباط بین تجهیزات کنترلی با یکدیگر و نیز با سیستمهای مانیتورینگ و مهندسی، میتوان از شبکههای صنعتی موسوم به Plant Bus استفاده نمود. در حقیقت عنوان Plant Bus به گروهی از شبکهها که برای منظور فوق مورد استفاده قرار میگیرند، اطلاق میشود. در شکل (2) استفاده از شبکه Industrial Ethernet به عنوان Plant Bus در اتوماسیون صنعتی زیمنس نشان داده شده است.

شکل (2)

برخی از شبکههای متداول Plant Bus عبارتند از:

- Industrial Ethernet:

شبکه اترنت به عنوان یک شبکه استاندارد و پرکاربرد در برقراری ارتباط بین PLC با سیستمهای مانیتورینگ و عیبیابی محسوب میشود. این شبکه دارای سرعت بالاتری نسبت به شبکههای فیلدباس بوده و با استفاده از آن، امکان تبادل اطلاعات در حجم بالا نیز وجود دارد. شبکه اترنت خود دارای پروتکلهای مختلفی است که دو پروتکل ISO و TCP/IP از کاربردهای بیشتری در صنعت برخوردار هستند.

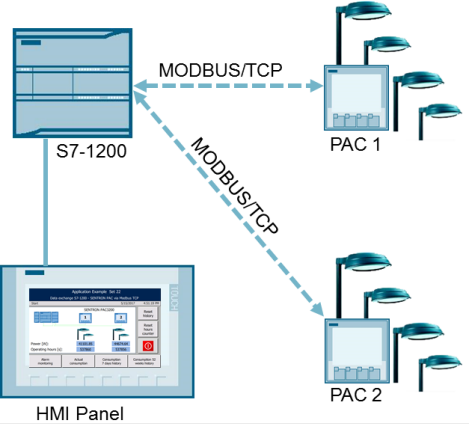

- Modbus TCP/IP:

یکی از پروتکلهای مدباس است که تحت بستر اترنت پیادهسازی شده و سرعت آن نسبت به Modbus RTU بسیار بیشتر میباشد. موارد اصلی کاربرد Modbus TCP را میتوان به صورت ذیل بیان نمود:

- ارتباط بین چند PLC با هم

- ارتباط بین PLC با سیستمهای مانیتورینگ

- ارتباط بین PLC با سیستمهای مهندسی و عیبیابی

- ارتباط با تجهیزاتی از قبیل درایو

در شکل (3) برخی از موارد کاربرد شبکه Modbus TCP نشان داده شده است.

شکل 3

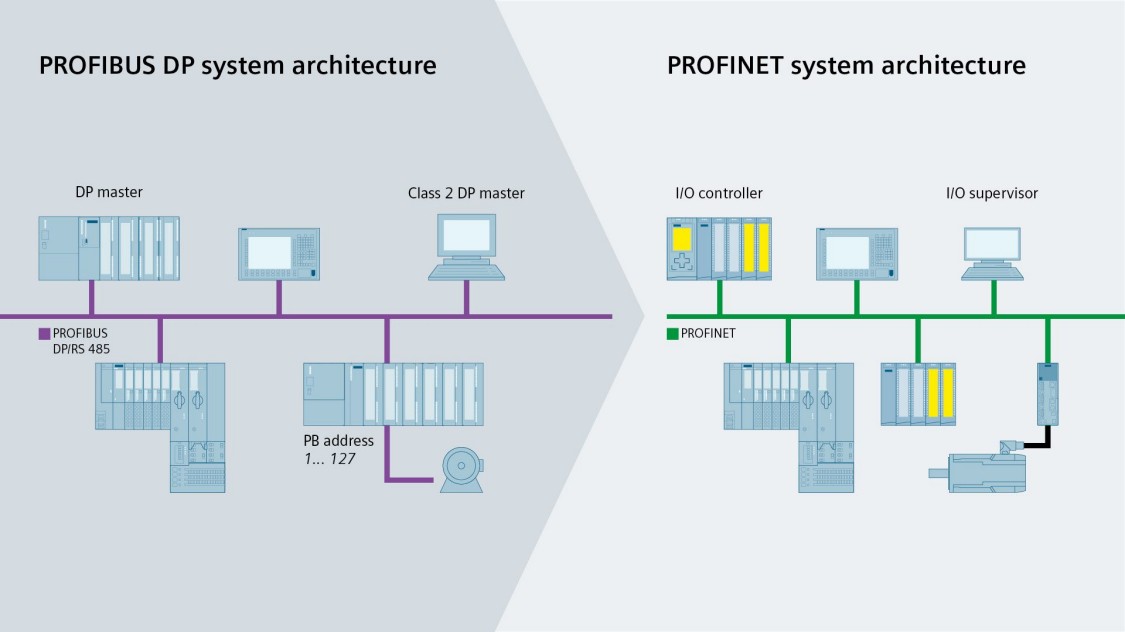

- Profinet:

یکی از شبکههای نسبتاً جدید در صنعت، شبکه Profinet است که کاربردهای شبکههایی از قبیل Profibus و Ethernet را به صورت همزمان پشتیبانی میکند. این شبکه میتواند در سطح Plant ارتباط بین سیستمهای مانیتورینگ و کنترل را و یا ارتباط بین چند سیستم کنترل با یکدیگر را برقرار نماید. همچنین این شبکه میتواند ارتباط بین PLC با تجهیزاتی از قبیل Remote I/O (در زیمنس، ET200) و درایو و … را برقرار نماید.

شکل 4

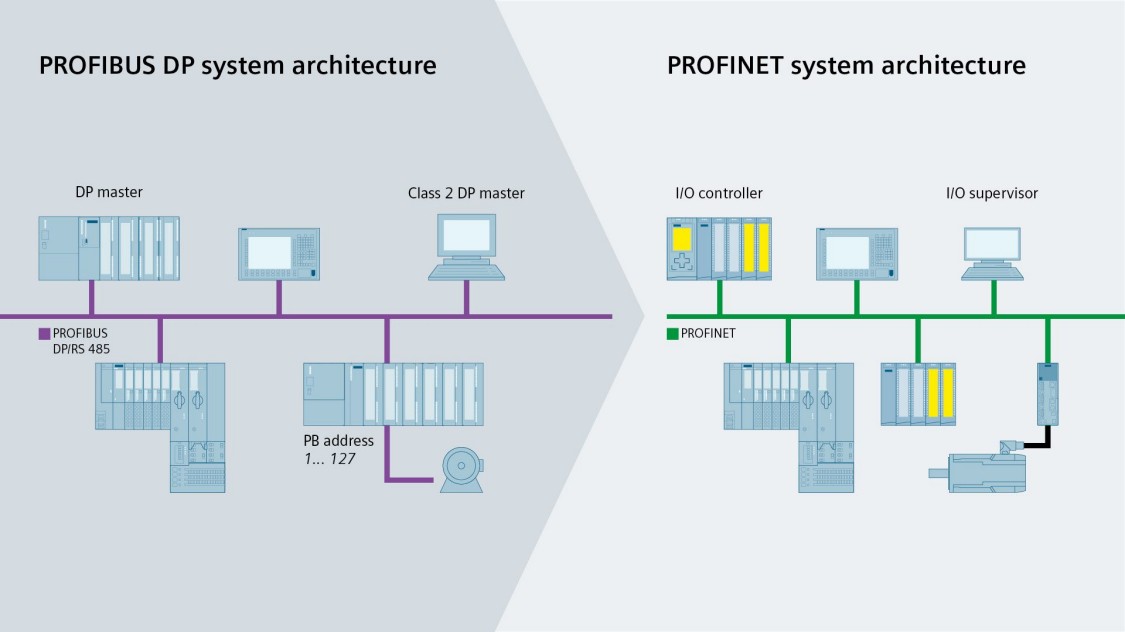

- Profibus DP

Profibus DP یکی از پروتکلهایی است که هم در حوزه فیلدباس کاربرد دارد و هم در حوزهPlant Bus میتواند مورد استفاده قرار گیرد. البته استفاده از این شبکه در حوزه Plant Bus چندان متداول نبوده و معمولاً محدود به سیستمهای زیمنس میگردد. در شکل (5) کاربرد شبکه DP در سیستمهای زیمنس نشان داده شده است.

شکل 5

آشنایی با سطح مانیتورینگ

منظور از سطح مانیتورینگ در اتوماسیون صنعتی، سطحی است که در آن سیستمهای مختلف مانیتورینگ، مهندسی و عیبیابی قرار داده میشوند. همانطور که ذکر شد، در این سطح با سه نوع سیستم صنعتی مواجه میباشیم:

- سیستم مانیتورینگ

- سیستم مهندسی

- سیستم عیبیابی

حال به بررسی دقیقتر هر کدام از سیستمهای فوق، میپردازیم.

سیستم مانیتورینگ

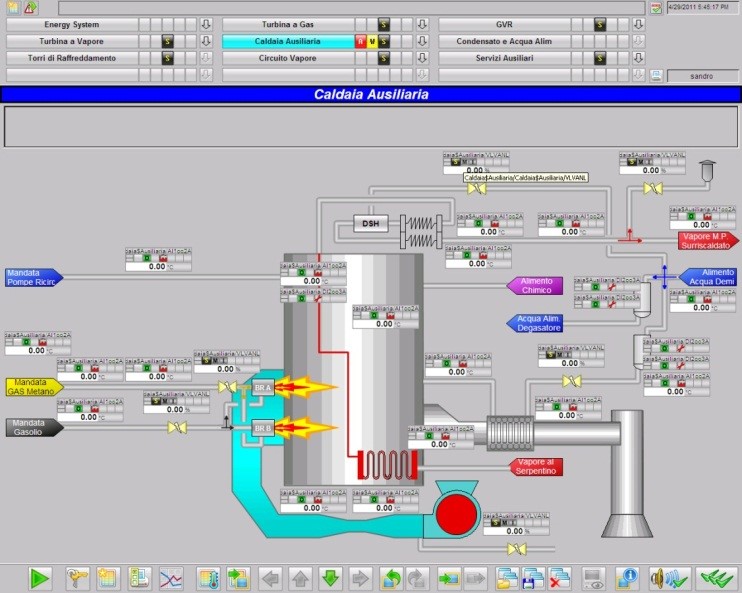

منظور ازسیستم مانیتورینگ، سیستمی است که در آن نمای گرافیکی فرآیند تحت کنترل و اطلاعات مختلف آن نشان داده میشود. در شکل (6) نمای گرافیکی فرآیند در یک سیستم مانیتورینگ نشان داده شده است.

شکل 6 شمای گرافیکی فرآیند در سیستم مانیتورینگ، طراحی شده با نرمافزارWinCC

به طور کلی، وظایف یک سیستم مانیتورینگ در صنعت را میتوان به شرح زیر بیان نمود:

- نمایش گرافیکی فرآیند مورد نظر

- نمایش اطلاعات فرآیندی اندازهگیری شده توسط سنسورها

- نمایش وضعیت کار عملگرها

- امکان صدور فرمان و تنظیم Set Pointها

- امکان آرشیوگیری و نمایش مقادیر فرآیندی در قالب جدول (Table) و روندنما (Trend)

- امکان تعریف، نمایش و ذخیرهسازیپیامهایآلارم

- امکان تعریف کاربران مختلف جهت کار با سیستم مانیتورینگ و تعیین حدود اختیارات هر کدام از آنها

- و سایر موارد متناسب با نیاز

استفاده از سیستم مانیتورینگ در صنعت به سه روش امکانپذیر است:

- سیستم مانیتورینگ تحت PC

- سیستم مانیتورینگ تحت Touch Panel

- سیستم مانیتورینگ مبتنی بر موبایل

سیستم مانیتورینگ تحت PC

به این نوع سیستم مانیتورینگ، اصطلاحاً OS (Operator Station) به معنی ایستگاه اپراتوری گفته میشود. در این سیستم، یک نرمافزار مخصوص مانیتورینگ مثلاً نرمافزارWinCC بر روی یک کامپیوتر (PC) معمولی یا صنعتی نصب شده و سیستم مورد نظر را به یک سیستم مانیتورینگ مبدل مینماید. این نوع سیستم برای مانیتورینگ از راه دور (در اتاق کنترل) و معمولاً برای مانیتورینگ کل فرآیند مناسب است و امکانات آن نسبت به روش دوم، بیشتر است.

شکل 7 سیستم مانیتورینگ تحت PC

سیستم مانیتورینگ Touch Panel (پنل لمسی)

در این روش باید یک پنل لمسی از یک سازنده خاص را خریداری نموده و سپس تنظیمات لازم را در آن انجام داد. این نوع سیستم عموماً برای کاربرد در محل (به طور Local در سایت در کنار دستگاههای تحت کنترل) مناسب است و امکانات آن نسبت به روش اول کمتر است. در شکل (8) چند نوع Touch Panel نشان داده شده است.

شکل 8 چند نمونه Touch Panel

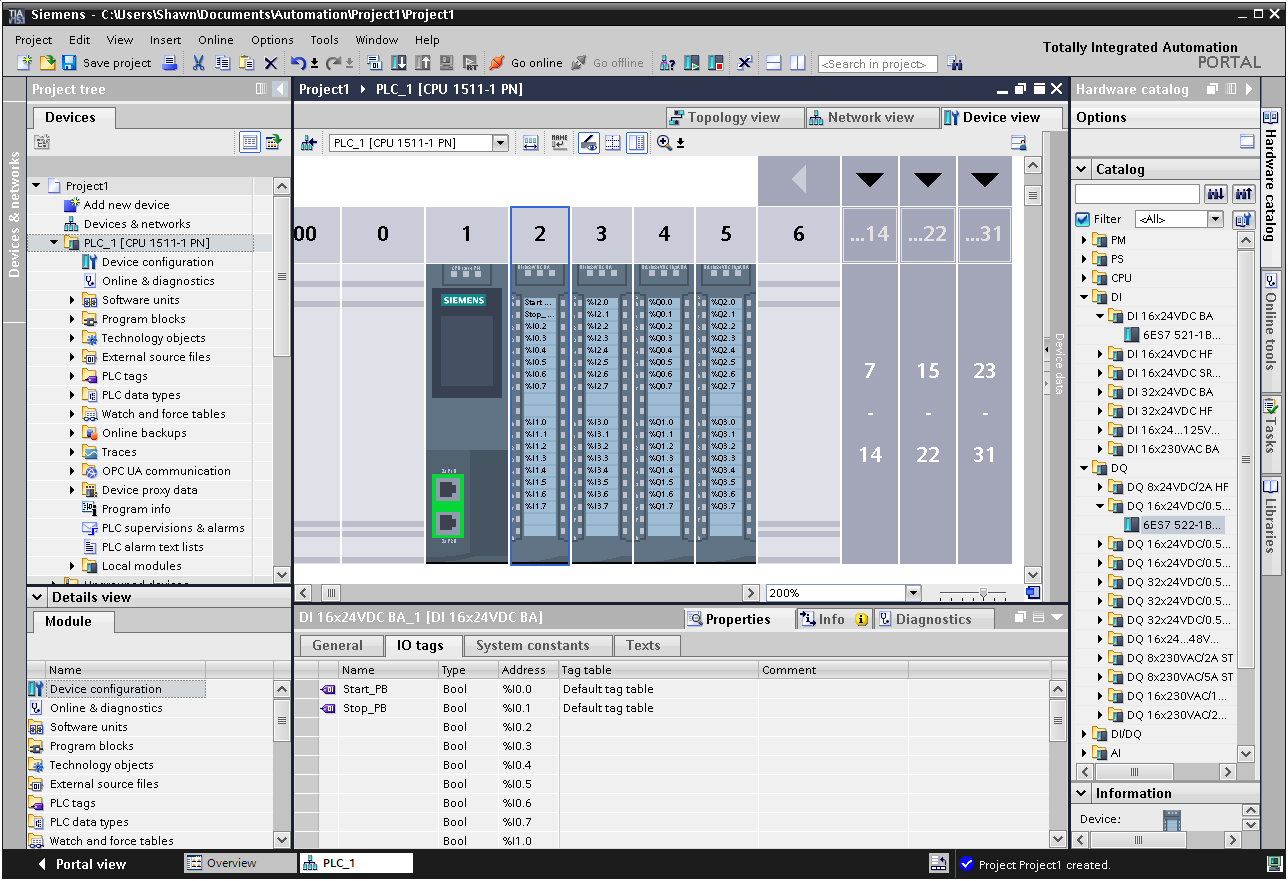

2-5-2 سیستم مهندسی (ES: Engineering Station)

سیستم مهندسی در حقیقت یک PC یا لپتاپ است (معمولاً PC است) که بر روی آن نرمافزار مهندسی مربوط به پیکربندی و برنامهریزی سیستم کنترل و سایر تجهیزات از قبیل درایو، شبکههای صنعتی و … نصب شده است. با استفاده از این سیستم میتوان عملیات مختلف پیکربندی، برنامهنویسی، تنظیمات شبکه و درایوها و سایر وظایف مهندسی از قبیل تست و عیبیابی را انجام داد. مثلاً در سیستمهای زیمنس، نرمافزارهایSTEP7 و TIA Portal به عنوان نرمافزار مهندسی محسوب میشوند. به شکل 9 توجه فرمایید.

شکل 9

در اتوماسیون صنعتی لازم است بین سیستم مهندسی و تجهیزات کنترلی ارتباط مناسب پیادهسازی شود. این ارتباط عموماً با استفاده از شبکههای صنعتی Plant Bus از قبیل اترنت، مدباسTCP، پروفیباس و … پیادهسازی میشود.

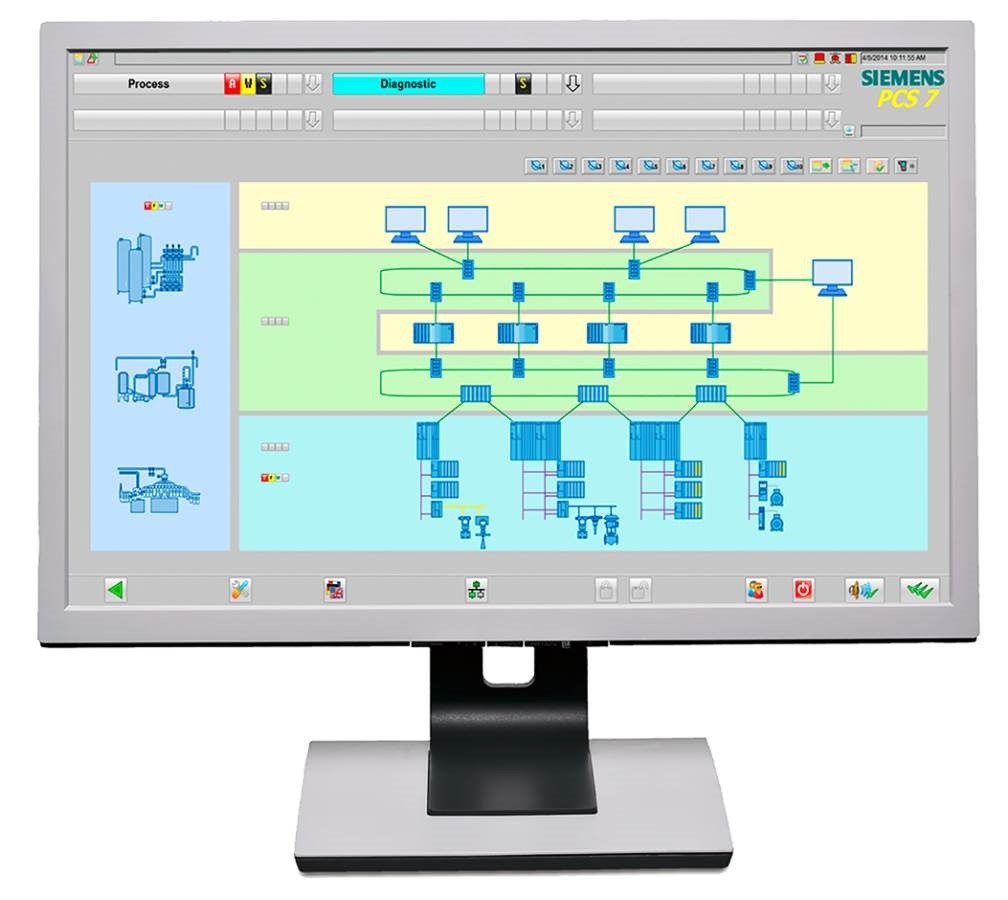

سیستم تعمیرات و عیبیابی

این سیستم در بسیاری از موارد همان سیستم مانیتورینگ است که برخی از نرمافزارهای خاص عیبیابی نیز بر روی آن نصب شده و علاوه بر وظایف مانیتورینگ، قادر به انجام وظایف عیبیابی نیز میباشد. مثلاً نرمافزارSimatic PDM در سیستمهای زیمنس به عنوان یک ابزار عیبیابی محسوب میشود که میتوان آنرا در سیستم مانیتورینگ به همراه نرمافزارWinCC مورد استفاده قرار داد. به شکل (10) توجه فرمایید.

شکل 10

لازم به ذکر است که استفاده از سیستمهای عیبیابی معمولاً در پروسههای بزرگ و همراه با سیستم کنترلی DCS (در زیمنس PCS7) متداول بوده و در پروسههای کوچکتر که برای کنترل آن از یک PLC استفاده میشود، چندان متداول نیست.

تقسیمبندی انواع صنایع یا انواع فرآیندهای صنعتی

از دیدگاه کنترلی، انواع صنایع و فرآیندها را میتوان به صورت زیر تقسیمبندی نمود:

- Discrete process(Factory Automation)

- Continuous process(Process Automation)

- Batch process

- Statistical process

Discrete process (Factory Automation)

در بسیاری از صنایع هدفِ سیستم، تولید یک قطعه صنعتی است که با استفاده از عملیات قالبگیری، مونتاژ، رنگآمیزی و … انجام میپذیرد. در چنین فرآیندهایی عموماً با فعالیتهایی از قبیل برش، کشش، قالبگیری، رنگآمیزی و … مواجه میباشیم. به منظور انجام عملیات فوق، لازم است از انواع سنسورها و عملگرها به نحو صحیح در کنار سیستم کنترل استفاده شود. در چنین فرآیندهایی معمولاً از عملگرهای دو حالته نظیر انواع موتورها، انواع شیرهای برقی، جکهای دو حالته و … که به عنوان تجهیزات دیجیتال شناخته میشوند، استفاده میگردد. از طرف دیگر در این نوع فرآیندها، از انواع سنسورهای دیجیتال مانند لیمیتسویئچ، سنسور نوری، سنسورهای مجاورتی، سوئیچهای فرآیندی نظیر Level Switch، Pressure Switch و … به وفور استفاده میشود. از نظر منطق کنترلی نیز، در چنین پروسههایی معمولاً با شرطهای منطقی (لاجیک) از قبیل AND، OR، NOT و … مواجه میباشیم. به این نوع صنایع و فرآیندها، اصطلاحاً Discrete process یا Factory Automation گفته میشود. به شکل (11) توجه فرمایید.

شکل 11

برخی از صنایع مهم که به عنوان Factory Automation شناخته میشوند عبارتند از:

- کارخانهجات تولید قطعات صنعتی

- کارخانهجات خودرو سازی

- کارخانهجات بستهبندی محصولات صنعتی و عذایی

Continuous process (Process Automation)

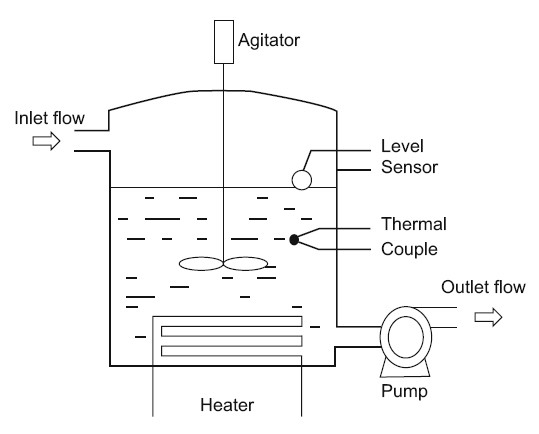

در برخی از فرآیندهای صنعتی، تمرکز بر تولید یک محصول شیمیایی، دارویی، عذایی و … است. در چنین فرآیندهایی عموماً کنترل کمیتهای پیوسته (آنالوگ) از قبیل دما، Level، فلو، فشار و … مد نظر است. در این نوع فرآیندها معمولاً از سنسورها و عملگرهای آنالوگ استفاده شده و متدهای کنترلی حلقه بسته از قبیل PID Control مورد نظر میباشد. به چنین فرآیندهایی اصطلاحاً Continuous process یا Process Automation گفته میشود.

به شکل (12) توجه فرمایید. در این شکل، یک فرآیند صنعتی تولید محصول شیمیایی نشان داده شده است. در این سیستم لازم است دمای محصول، Level آن و نیز میزان فلوی خروجی مخزن به نحو صحیح کنترل گردد. بنابراین در این سیستم با کنترل کمیتهای پیوسته مانند دما، Level و فلو مواجه بوده و باید از متدهایی نظیر PID Control استفاده نمود.

شکل 12

برخی از صنایعی که به عنوان Process Automation شناخته میشوند، عبارتند از:

- انواع صنایع پتروشیمی

- انواع پالایشگاهها

- انواع فرآیندهای مرتبط با نفت و گاز

- صنایع تولید محصولات شیمیایی و عذایی و …

شکل 13 یک نمونه از صنایع Process Automation